玻璃鋼復合材料降低密度的方法

更新時間:2025-01-09 關注:114

在追求高性能材料的當下,玻璃鋼復合材料在眾多領域廣泛應用,但有時為滿足特定需求,如航空航天領域對輕量化的極致追求,降低其密度成為關鍵課題。

從原材料層面著手,樹脂基體的選擇至關重要。相較于傳統的高性能但密度較大的環氧樹脂,可適當引入一些低密度的熱塑性樹脂進行共混改性。像聚乙烯、聚丙烯等熱塑性樹脂,它們具有較低的密度,與不飽和聚酯樹脂或乙烯基酯樹脂按一定比例混合后,既能保留玻璃鋼基本的力學性能,又能有效降低整體密度。在增強纖維方面,選用更細直徑的無堿玻璃纖維,在保證強度的前提下,可減少纖維的用量,從而降低材料密度。此外,還可探索新型的增強材料,如中空玻璃微珠,其內部中空結構能大幅減輕重量,且具有一定的強度,均勻分散于樹脂基體中,可顯著降低玻璃鋼復合材料的密度。

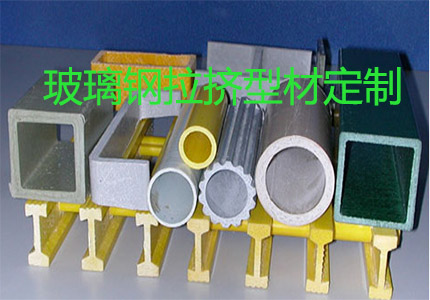

在加工工藝上,拉擠工藝若想降低密度,可優化模具設計,使浸漬樹脂的纖維束在拉拔過程中更加均勻分布,避免局部樹脂堆積導致密度不均和整體密度上升。對于模壓工藝,精準控制預浸料的用量,利用高精度模具確保成型過程中材料分布恰到好處,減少不必要的材料冗余。纏繞工藝則可通過模擬計算,采用更合理的纏繞角度與層數,在滿足力學性能要求的同時,降低纖維和樹脂的總用量,進而降低密度。

結構設計也是降低密度的一大突破點。采用仿生學原理,模仿蜂窩結構、泡沫結構進行產品設計,內部構建多孔、中空的架構,讓玻璃鋼復合材料在宏觀層面實現輕量化。例如在制造大型板材時,設計成內部蜂巢狀的結構,既保證了板材的剛性與強度,又大幅削減了重量。

質量檢測環節不能松懈,運用無損檢測技術實時監控材料內部結構與密度分布,確保在降低密度的過程中,材料的力學性能、耐腐蝕性等關鍵指標依然達標。通過多維度的優化創新,玻璃鋼復合材料的密度得以有效降低,為其拓展更廣闊的應用天地奠定堅實基礎。