-

資訊動態

玻璃鋼拉擠模具電鍍要求與技術創新玻璃鋼拉擠模具作為復合材料成型的關鍵部件,其表面處理工藝直接影響制品的精度與模具使用壽命。隨著新能源汽車、5G通信等領域對高精度玻璃鋼型材需求的增長,模具電鍍工藝的創新成為提升制造效能的核心環節?。2025年,智能電鍍與環保鍍層技術的突破,為玻璃鋼拉擠模具的高效運行與可持續發展提供了全新解決方案。?1. 電鍍材料與模具基體的適配性要求?玻璃鋼拉擠模具基體由環氧樹脂與玻璃纖維復合而成,其非金屬特性對電鍍層結合力提出特殊挑戰。需采用化學鍍鎳(EN)作為底層,通過氧化還原反應形成均勻鍍層,增強金屬與基體的附著力?。針對模具高溫工作環境(120-180℃),需在鎳層表面疊加鉻基合金鍍層,以提升耐熱性與耐磨性,確保模具在連續拉擠作業中保持尺寸穩定性?。?2. 電鍍工藝參數的精準控制??鍍層厚度控制?:模具表面鍍層需控制在15-30μm區間,過薄易導致腐蝕穿孔,過厚則影響模具導熱性。采用脈沖電鍍技術,通過調節占空比(10%-50%)與電流密度(2-5A/dm2),可實現納米級厚度精度?;?鍍液成分管理?:針對玻璃鋼模具的樹脂殘留特性,需使用pH值8.5-9.2的弱堿性鍍液,并添加絡合劑(如檸檬酸鈉)防止纖維溶脹?。?溫度梯度控制?:鍍槽溫度需分三階段調控——預熱階段(25-35℃)、沉積階段(50-60℃)、固化階段(80-90℃),以匹配模具材料的熱膨脹系數?。?3. 智能化電鍍質量檢測技術?引入介電層掃描儀(DLS)實時監測鍍層致密度,檢測精度達0.1μm;采用紅外熱成像技術評估鍍層散熱均勻性,確保模具在拉擠過程中熱量分布偏差小于±3℃?。對于復雜截面模具,通過電化學阻抗譜(EIS)分析鍍層孔隙率,將缺陷率控制在0.05%以下?。玻璃鋼拉擠模具的電鍍工藝已從單一防腐需求發展為融合材料科學、智能監測的復合技術體系。通過化學鍍與合金鍍層協同作用、工藝參數動態優化及數字化檢測技術的應用,顯著提升了模具的服役壽命(較傳統工藝延長2-3倍)與制品成型精度?。未來,無氰電鍍工藝與納米復合鍍層技術的深度開發,將進一步推動玻璃鋼拉擠模具向綠色制造與超精密成型方向升級?。2025-03-31

玻璃鋼拉擠模具電鍍要求與技術創新玻璃鋼拉擠模具作為復合材料成型的關鍵部件,其表面處理工藝直接影響制品的精度與模具使用壽命。隨著新能源汽車、5G通信等領域對高精度玻璃鋼型材需求的增長,模具電鍍工藝的創新成為提升制造效能的核心環節?。2025年,智能電鍍與環保鍍層技術的突破,為玻璃鋼拉擠模具的高效運行與可持續發展提供了全新解決方案。?1. 電鍍材料與模具基體的適配性要求?玻璃鋼拉擠模具基體由環氧樹脂與玻璃纖維復合而成,其非金屬特性對電鍍層結合力提出特殊挑戰。需采用化學鍍鎳(EN)作為底層,通過氧化還原反應形成均勻鍍層,增強金屬與基體的附著力?。針對模具高溫工作環境(120-180℃),需在鎳層表面疊加鉻基合金鍍層,以提升耐熱性與耐磨性,確保模具在連續拉擠作業中保持尺寸穩定性?。?2. 電鍍工藝參數的精準控制??鍍層厚度控制?:模具表面鍍層需控制在15-30μm區間,過薄易導致腐蝕穿孔,過厚則影響模具導熱性。采用脈沖電鍍技術,通過調節占空比(10%-50%)與電流密度(2-5A/dm2),可實現納米級厚度精度?;?鍍液成分管理?:針對玻璃鋼模具的樹脂殘留特性,需使用pH值8.5-9.2的弱堿性鍍液,并添加絡合劑(如檸檬酸鈉)防止纖維溶脹?。?溫度梯度控制?:鍍槽溫度需分三階段調控——預熱階段(25-35℃)、沉積階段(50-60℃)、固化階段(80-90℃),以匹配模具材料的熱膨脹系數?。?3. 智能化電鍍質量檢測技術?引入介電層掃描儀(DLS)實時監測鍍層致密度,檢測精度達0.1μm;采用紅外熱成像技術評估鍍層散熱均勻性,確保模具在拉擠過程中熱量分布偏差小于±3℃?。對于復雜截面模具,通過電化學阻抗譜(EIS)分析鍍層孔隙率,將缺陷率控制在0.05%以下?。玻璃鋼拉擠模具的電鍍工藝已從單一防腐需求發展為融合材料科學、智能監測的復合技術體系。通過化學鍍與合金鍍層協同作用、工藝參數動態優化及數字化檢測技術的應用,顯著提升了模具的服役壽命(較傳統工藝延長2-3倍)與制品成型精度?。未來,無氰電鍍工藝與納米復合鍍層技術的深度開發,將進一步推動玻璃鋼拉擠模具向綠色制造與超精密成型方向升級?。2025-03-31 -

資訊動態

拉擠設備牽引機電器組成的技術解析與創新實踐在復合材料連續成型工藝中,拉擠設備的牽引機是決定生產效率和成品精度的核心單元。隨著新能源汽車、風電葉片等領域對高強度玻璃鋼型材需求的激增,牽引機的電器系統正向高響應、智能化方向迭代。1. 牽引機電器系統的功能架構拉擠設備牽引機的電器組成通常包括四大模塊:驅動模塊:采用伺服電機或矢量變頻電機作為動力源,搭配高精度減速機,實現牽引速度0.1-5m/min的無級調節,滿足不同截面型材的張力控制需求。控制模塊:以PLC(如西門子S7-1200系列)為核心,集成運動控制卡和HMI觸摸屏,支持多段速編程、故障自診斷及遠程參數修改功能。傳感模塊:配置旋轉編碼器(分辨率達17bit)實時反饋牽引位置,結合張力傳感器(量程0-10kN)和溫度傳感器,確保型材在固化過程中的同步性與穩定性。通訊模塊:通過Profinet、EtherCAT等工業總線協議,與?拉擠設備?的加熱系統、樹脂注射單元實現數據互聯,構建閉環生產控制體系。2. 智能化升級的創新實踐為應對復雜工況挑戰,當前?拉擠設備?牽引機電器系統已引入多項前沿技術:雙閉環矢量控制技術:在傳統速度環基礎上增加張力反饋環,通過PID算法動態補償牽引力波動,將速度控制誤差壓縮至±0.5%以內。例如,某企業采用歐姆龍MX2系列變頻器后,碳纖維型材的直線度偏差降低40%。物聯網邊緣計算:在PLC中嵌入邊緣網關(如華為AR502H),實時采集電機電流、軸承振動等數據并上傳至云平臺,利用AI算法預測機械磨損周期,實現預防性維護。數字孿生同步校準:通過TwinCAT軟件建立牽引機數字模型,在實際生產中對比虛擬與現實數據流,快速定位編碼器信號干擾或PLC程序沖突等隱性故障。3. 典型故障的快速排除策略針對拉擠設備牽引機常見電器故障,可采取以下措施:牽引速度波動:檢查編碼器屏蔽線接地是否良好,重新標定伺服電機增益參數;HMI觸摸屏無響應:升級固件版本至V3.2以上,排查以太網交換機端口沖突;過載報警頻發:清潔張力傳感器應變片上的樹脂殘留,校準負載閾值至額定值120%。拉擠設備牽引機的電器組成正從單一執行機構向智能控制節點轉型。通過融合高精度傳感技術、工業物聯網及數字孿生工具,新一代牽引機不僅顯著提升了型材成型一致性,更實現了設備健康管理的全生命周期覆蓋。未來,隨著5G-MEC(移動邊緣計算)技術在拉擠設備?領域的滲透,牽引機電器系統將具備更強的自適應能力和協同制造潛力,為復合材料行業的高端化、定制化發展注入新動能。2025-03-21

拉擠設備牽引機電器組成的技術解析與創新實踐在復合材料連續成型工藝中,拉擠設備的牽引機是決定生產效率和成品精度的核心單元。隨著新能源汽車、風電葉片等領域對高強度玻璃鋼型材需求的激增,牽引機的電器系統正向高響應、智能化方向迭代。1. 牽引機電器系統的功能架構拉擠設備牽引機的電器組成通常包括四大模塊:驅動模塊:采用伺服電機或矢量變頻電機作為動力源,搭配高精度減速機,實現牽引速度0.1-5m/min的無級調節,滿足不同截面型材的張力控制需求。控制模塊:以PLC(如西門子S7-1200系列)為核心,集成運動控制卡和HMI觸摸屏,支持多段速編程、故障自診斷及遠程參數修改功能。傳感模塊:配置旋轉編碼器(分辨率達17bit)實時反饋牽引位置,結合張力傳感器(量程0-10kN)和溫度傳感器,確保型材在固化過程中的同步性與穩定性。通訊模塊:通過Profinet、EtherCAT等工業總線協議,與?拉擠設備?的加熱系統、樹脂注射單元實現數據互聯,構建閉環生產控制體系。2. 智能化升級的創新實踐為應對復雜工況挑戰,當前?拉擠設備?牽引機電器系統已引入多項前沿技術:雙閉環矢量控制技術:在傳統速度環基礎上增加張力反饋環,通過PID算法動態補償牽引力波動,將速度控制誤差壓縮至±0.5%以內。例如,某企業采用歐姆龍MX2系列變頻器后,碳纖維型材的直線度偏差降低40%。物聯網邊緣計算:在PLC中嵌入邊緣網關(如華為AR502H),實時采集電機電流、軸承振動等數據并上傳至云平臺,利用AI算法預測機械磨損周期,實現預防性維護。數字孿生同步校準:通過TwinCAT軟件建立牽引機數字模型,在實際生產中對比虛擬與現實數據流,快速定位編碼器信號干擾或PLC程序沖突等隱性故障。3. 典型故障的快速排除策略針對拉擠設備牽引機常見電器故障,可采取以下措施:牽引速度波動:檢查編碼器屏蔽線接地是否良好,重新標定伺服電機增益參數;HMI觸摸屏無響應:升級固件版本至V3.2以上,排查以太網交換機端口沖突;過載報警頻發:清潔張力傳感器應變片上的樹脂殘留,校準負載閾值至額定值120%。拉擠設備牽引機的電器組成正從單一執行機構向智能控制節點轉型。通過融合高精度傳感技術、工業物聯網及數字孿生工具,新一代牽引機不僅顯著提升了型材成型一致性,更實現了設備健康管理的全生命周期覆蓋。未來,隨著5G-MEC(移動邊緣計算)技術在拉擠設備?領域的滲透,牽引機電器系統將具備更強的自適應能力和協同制造潛力,為復合材料行業的高端化、定制化發展注入新動能。2025-03-21 -

資訊動態

液壓玻璃鋼拉擠設備漏油問題的診斷與創新解決方案近年來,隨著復合材料在建筑、交通、新能源等領域的廣泛應用,玻璃鋼拉擠設備作為核心生產裝備,其穩定性與效率直接影響產品質量與企業效益。然而,在實際生產中,液壓系統漏油是玻璃鋼拉擠設備?常見且亟待解決的故障之一。漏油不僅導致液壓油浪費、設備壓力不足,還可能引發設備停機、成品缺陷等連鎖問題。1. 漏油成因分析與精準定玻璃鋼拉擠設備?的液壓系統漏油通常由以下原因引起:密封件老化或磨損:長期高壓運行導致密封圈彈性下降,尤其在高溫環境下加速老化。油管接口松動或腐蝕:設備振動引起螺紋連接處松動,或油管材質不耐腐蝕產生裂痕。油液污染:雜質進入液壓油后劃傷缸體或閥塊密封面,形成滲漏點。系統壓力異常:壓力傳感器故障或調壓閥失效導致瞬時壓力超限,引發密封失效。創新檢測技術:引入紅外熱成像儀與超聲波檢漏儀,快速定位漏油點。例如,通過紅外檢測油液溫度異常區域,結合超聲波捕捉高頻泄漏聲波信號,可精準識別微小滲漏,避免傳統拆解檢查的耗時問題。2. 時效性解決方案與預防措施針對不同漏油場景,提出以下應對策略:密封件升級:采用氟橡膠(FKM)或聚氨酯(PU)材質密封圈,耐溫性與耐磨性提升30%以上。同步推廣模塊化密封組件設計,縮短更換時間。油管連接優化:在螺紋處涂抹耐高溫螺紋鎖固劑(如樂泰577),增強抗振性;對腐蝕風險高的區域,替換為不銹鋼金屬軟管。油液智能管理:加裝在線過濾系統(精度≤10μm),實時監測油液清潔度;推廣使用合成酯類液壓油,降低污染物附著風險。壓力動態監控:集成物聯網(IoT)壓力傳感器,通過云端平臺預警壓力波動,避免超壓運行。玻璃鋼拉擠設備的漏油問題需從設計、維護、監測多維度協同解決。通過應用新型密封材料、智能檢測工具及IoT技術,企業不僅能快速排除故障,還可實現預測性維護,延長設備壽命。未來,隨著數字孿生技術在?玻璃鋼拉擠設備?領域的深入應用,液壓系統健康管理將邁向更高精度與自動化,為復合材料行業高質量發展提供堅實保障。2025-03-21

液壓玻璃鋼拉擠設備漏油問題的診斷與創新解決方案近年來,隨著復合材料在建筑、交通、新能源等領域的廣泛應用,玻璃鋼拉擠設備作為核心生產裝備,其穩定性與效率直接影響產品質量與企業效益。然而,在實際生產中,液壓系統漏油是玻璃鋼拉擠設備?常見且亟待解決的故障之一。漏油不僅導致液壓油浪費、設備壓力不足,還可能引發設備停機、成品缺陷等連鎖問題。1. 漏油成因分析與精準定玻璃鋼拉擠設備?的液壓系統漏油通常由以下原因引起:密封件老化或磨損:長期高壓運行導致密封圈彈性下降,尤其在高溫環境下加速老化。油管接口松動或腐蝕:設備振動引起螺紋連接處松動,或油管材質不耐腐蝕產生裂痕。油液污染:雜質進入液壓油后劃傷缸體或閥塊密封面,形成滲漏點。系統壓力異常:壓力傳感器故障或調壓閥失效導致瞬時壓力超限,引發密封失效。創新檢測技術:引入紅外熱成像儀與超聲波檢漏儀,快速定位漏油點。例如,通過紅外檢測油液溫度異常區域,結合超聲波捕捉高頻泄漏聲波信號,可精準識別微小滲漏,避免傳統拆解檢查的耗時問題。2. 時效性解決方案與預防措施針對不同漏油場景,提出以下應對策略:密封件升級:采用氟橡膠(FKM)或聚氨酯(PU)材質密封圈,耐溫性與耐磨性提升30%以上。同步推廣模塊化密封組件設計,縮短更換時間。油管連接優化:在螺紋處涂抹耐高溫螺紋鎖固劑(如樂泰577),增強抗振性;對腐蝕風險高的區域,替換為不銹鋼金屬軟管。油液智能管理:加裝在線過濾系統(精度≤10μm),實時監測油液清潔度;推廣使用合成酯類液壓油,降低污染物附著風險。壓力動態監控:集成物聯網(IoT)壓力傳感器,通過云端平臺預警壓力波動,避免超壓運行。玻璃鋼拉擠設備的漏油問題需從設計、維護、監測多維度協同解決。通過應用新型密封材料、智能檢測工具及IoT技術,企業不僅能快速排除故障,還可實現預測性維護,延長設備壽命。未來,隨著數字孿生技術在?玻璃鋼拉擠設備?領域的深入應用,液壓系統健康管理將邁向更高精度與自動化,為復合材料行業高質量發展提供堅實保障。2025-03-21 -

資訊動態

玻璃鋼拉擠設備噸位標準:驅動復合材料制造升級的核心要素在“雙碳”目標驅動下,風電葉片、氫能儲罐等高性能復合材料需求井噴,玻璃鋼拉擠設備作為核心生產工具,其噸位標準的科學選擇直接決定產品性能與產能效率。據《2023年全球復合材料設備白皮書》顯示,我國超60%的拉擠企業因設備噸位與產品不匹配導致材料損耗率超15%。隨著2023年新國標《GB/T 41023-2022 拉擠成型設備通用規范》的實施,玻璃鋼拉擠設備噸位標準化建設已成為行業提質增效的關鍵突破口。1. ?噸位定義與分級體系?玻璃鋼拉擠設備的噸位特指牽引系統最大輸出力,通常以“噸(T)”為單位。根據2023年行業共識,設備噸位分為三類:?小噸位(<50T)?:適用于棒材、管材等低牽引力場景,如光伏支架連接件生產;?中噸位(50-200T)?:滿足工字鋼、格柵等結構型材需求,某軌道交通企業采用150T設備使型材產出速度提升至3.2m/min;?大噸位(>200T)?:專攻風電主梁、大截面橋梁構件,如某龍頭企業使用320T設備生產84米風電葉片主梁,抗彎強度突破1200MPa。2. ?噸位選擇的技術經濟邏輯??技術適配性?:高纖維含量(≥70%)制品需匹配更高噸位,以克服纖維與模具間摩擦阻力。實驗表明,生產截面200mm×50mm的碳纖維型材時,噸位從80T提升至180T可使孔隙率從0.6%降至0.2%;?成本最優解?:噸位每增加50T,設備能耗上升18%,但產能可提升35%。某研究機構測算,200T設備全生命周期成本較100T設備降低22%。3. ?2023年噸位標準新趨勢??智能化噸位調節技術?:采用伺服電機與物聯網融合方案,實現±5%牽引力動態補償。如某德企開發的“Adaptive Tonnage”系統,可根據樹脂黏度(3000-5000cps)自動匹配最佳噸位;?模塊化噸位擴展設計?:通過更換液壓缸組和加固機架,使單臺設備具備50-250T可調范圍,設備復用率提升40%。玻璃鋼拉擠設備噸位標準正從“單一參數”向“系統集成”轉型。2023年上海復材展數據顯示,具備AI噸位優化功能的設備已占新裝機量的43%。未來,隨著數字孿生技術在噸位模擬中的深度應用(如ANSYS拉擠仿真模塊),設備選型誤差可控制在3%以內。行業需構建“材料-工藝-噸位”協同數據庫,推動玻璃鋼拉擠設備從“經驗驅動”邁向“數據智能”新時代。2025-03-19

玻璃鋼拉擠設備噸位標準:驅動復合材料制造升級的核心要素在“雙碳”目標驅動下,風電葉片、氫能儲罐等高性能復合材料需求井噴,玻璃鋼拉擠設備作為核心生產工具,其噸位標準的科學選擇直接決定產品性能與產能效率。據《2023年全球復合材料設備白皮書》顯示,我國超60%的拉擠企業因設備噸位與產品不匹配導致材料損耗率超15%。隨著2023年新國標《GB/T 41023-2022 拉擠成型設備通用規范》的實施,玻璃鋼拉擠設備噸位標準化建設已成為行業提質增效的關鍵突破口。1. ?噸位定義與分級體系?玻璃鋼拉擠設備的噸位特指牽引系統最大輸出力,通常以“噸(T)”為單位。根據2023年行業共識,設備噸位分為三類:?小噸位(<50T)?:適用于棒材、管材等低牽引力場景,如光伏支架連接件生產;?中噸位(50-200T)?:滿足工字鋼、格柵等結構型材需求,某軌道交通企業采用150T設備使型材產出速度提升至3.2m/min;?大噸位(>200T)?:專攻風電主梁、大截面橋梁構件,如某龍頭企業使用320T設備生產84米風電葉片主梁,抗彎強度突破1200MPa。2. ?噸位選擇的技術經濟邏輯??技術適配性?:高纖維含量(≥70%)制品需匹配更高噸位,以克服纖維與模具間摩擦阻力。實驗表明,生產截面200mm×50mm的碳纖維型材時,噸位從80T提升至180T可使孔隙率從0.6%降至0.2%;?成本最優解?:噸位每增加50T,設備能耗上升18%,但產能可提升35%。某研究機構測算,200T設備全生命周期成本較100T設備降低22%。3. ?2023年噸位標準新趨勢??智能化噸位調節技術?:采用伺服電機與物聯網融合方案,實現±5%牽引力動態補償。如某德企開發的“Adaptive Tonnage”系統,可根據樹脂黏度(3000-5000cps)自動匹配最佳噸位;?模塊化噸位擴展設計?:通過更換液壓缸組和加固機架,使單臺設備具備50-250T可調范圍,設備復用率提升40%。玻璃鋼拉擠設備噸位標準正從“單一參數”向“系統集成”轉型。2023年上海復材展數據顯示,具備AI噸位優化功能的設備已占新裝機量的43%。未來,隨著數字孿生技術在噸位模擬中的深度應用(如ANSYS拉擠仿真模塊),設備選型誤差可控制在3%以內。行業需構建“材料-工藝-噸位”協同數據庫,推動玻璃鋼拉擠設備從“經驗驅動”邁向“數據智能”新時代。2025-03-19 -

資訊動態

玻璃鋼拉擠設備安裝調試的重要性與行業趨勢近年來,隨著復合材料在建筑、交通、環保等領域的廣泛應用,玻璃鋼拉擠設備作為核心生產工具,其安裝調試質量直接影響產品的力學性能與生產效率。據《2023年全球復合材料行業報告》顯示,全球玻璃鋼拉擠成型市場規模預計以8.5%的年均增速持續擴大,而設備智能化升級與綠色工藝已成為行業新趨勢。在此背景下,規范化的安裝流程與精準的調試技術,是保障企業快速投產、搶占市場的關鍵環節。?1. 安裝前的技術準備與環境規劃?玻璃鋼拉擠設備的安裝需以場地適配性為核心。首先,需根據設備型號(如臥式/立式拉擠機)規劃生產線布局,確保牽引系統、模具加熱區與樹脂浸漬槽的間距符合工藝要求。例如,某企業引入的第三代智能拉擠設備,要求地基承重≥5噸/㎡,環境濕度需穩定在45%~65%,以避免樹脂固化異常。安裝團隊需結合設備說明書與ISO 9001標準,完成氣動、液壓及電氣系統的預連接測試。?2. 多維度調試實現工藝參數優化?調試階段需圍繞溫度、牽引速度、張力三大核心參數展開。以某風電葉片筋板生產項目為例,通過PLC控制系統將模具溫度梯度精確控制在120℃~180℃區間,牽引速度從0.5m/min逐步提升至設計值2m/min,同時采用激光測距儀實時監測纖維紗排布均勻度。調試數據顯示,當樹脂黏度調整為3500cps時,制品孔隙率可降低至0.3%以下。?3. 智能化調試系統的創新應用?2023年國內頭部企業已部署AI輔助調試系統,通過物聯網傳感器采集設備運行數據,結合機器學習算法實現故障預判。某案例中,系統在試運行階段自動識別出牽引輥同軸度偏差0.02mm,及時校準后使產品直線度誤差減少62%。這種數字孿生技術的應用,將傳統調試周期從15天壓縮至7天以內。玻璃鋼拉擠設備的安裝調試已從單純的技術操作發展為涵蓋機械工程、材料科學、智能算法的系統性工程。企業需建立包含振動分析、熱成像檢測在內的預防性維護體系,同時關注歐盟CE認證、中國GB/T 31543-2023標準等最新規范。未來,隨著5G+工業互聯網的深度融合,設備調試將向遠程協同、自適應控制方向演進,為玻璃鋼行業的高質量發展提供堅實保障。2025-03-19

玻璃鋼拉擠設備安裝調試的重要性與行業趨勢近年來,隨著復合材料在建筑、交通、環保等領域的廣泛應用,玻璃鋼拉擠設備作為核心生產工具,其安裝調試質量直接影響產品的力學性能與生產效率。據《2023年全球復合材料行業報告》顯示,全球玻璃鋼拉擠成型市場規模預計以8.5%的年均增速持續擴大,而設備智能化升級與綠色工藝已成為行業新趨勢。在此背景下,規范化的安裝流程與精準的調試技術,是保障企業快速投產、搶占市場的關鍵環節。?1. 安裝前的技術準備與環境規劃?玻璃鋼拉擠設備的安裝需以場地適配性為核心。首先,需根據設備型號(如臥式/立式拉擠機)規劃生產線布局,確保牽引系統、模具加熱區與樹脂浸漬槽的間距符合工藝要求。例如,某企業引入的第三代智能拉擠設備,要求地基承重≥5噸/㎡,環境濕度需穩定在45%~65%,以避免樹脂固化異常。安裝團隊需結合設備說明書與ISO 9001標準,完成氣動、液壓及電氣系統的預連接測試。?2. 多維度調試實現工藝參數優化?調試階段需圍繞溫度、牽引速度、張力三大核心參數展開。以某風電葉片筋板生產項目為例,通過PLC控制系統將模具溫度梯度精確控制在120℃~180℃區間,牽引速度從0.5m/min逐步提升至設計值2m/min,同時采用激光測距儀實時監測纖維紗排布均勻度。調試數據顯示,當樹脂黏度調整為3500cps時,制品孔隙率可降低至0.3%以下。?3. 智能化調試系統的創新應用?2023年國內頭部企業已部署AI輔助調試系統,通過物聯網傳感器采集設備運行數據,結合機器學習算法實現故障預判。某案例中,系統在試運行階段自動識別出牽引輥同軸度偏差0.02mm,及時校準后使產品直線度誤差減少62%。這種數字孿生技術的應用,將傳統調試周期從15天壓縮至7天以內。玻璃鋼拉擠設備的安裝調試已從單純的技術操作發展為涵蓋機械工程、材料科學、智能算法的系統性工程。企業需建立包含振動分析、熱成像檢測在內的預防性維護體系,同時關注歐盟CE認證、中國GB/T 31543-2023標準等最新規范。未來,隨著5G+工業互聯網的深度融合,設備調試將向遠程協同、自適應控制方向演進,為玻璃鋼行業的高質量發展提供堅實保障。2025-03-19 -

資訊動態

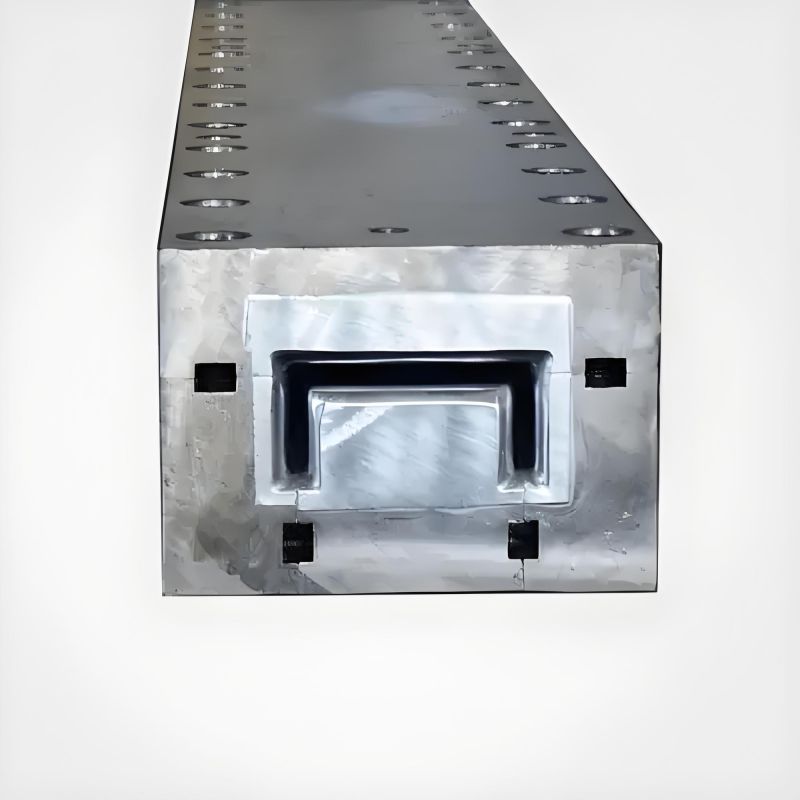

玻璃鋼槽鋼模具:高效生產的核心載體玻璃鋼槽鋼模具是復合材料行業中制造玻璃鋼槽鋼型材的核心工具,其性能直接決定了型材的尺寸精度、表面質量與力學強度。隨著建筑、電力、化工等領域對輕量化、耐腐蝕結構材料需求的激增,玻璃鋼槽鋼模具的設計與制造技術備受關注。?1. 玻璃鋼槽鋼模具的材料特性與工藝適配性?玻璃鋼槽鋼模具通常采用高精度合金鋼或特種樹脂復合材料制成,需兼具耐磨性、熱穩定性和抗形變能力。在玻璃鋼拉擠成型過程中,模具需承受高溫樹脂的持續沖刷及纖維增強材料的摩擦,因此模具內腔表面需進行鍍鉻或氮化處理,以提升光潔度和抗粘附性能。例如,在風電領域使用的超長槽鋼模具,其內壁粗糙度需控制在Ra≤0.4μm,確保成型后的玻璃鋼槽鋼具備優異的抗風振性能。?2. 模具結構設計與生產效率優化?玻璃鋼槽鋼模具采用分段式模塊化設計,通過精密數控加工保證各段接口的吻合度。模具流道設計需基于流體力學模擬,優化樹脂流動路徑,避免因局部壓力不均導致型材氣泡或分層缺陷。以建筑用槽鋼為例,模具入口段采用15°-20°的錐度擴展結構,可顯著降低纖維通過時的阻力,提升生產速度至2-3米/分鐘。同時,模具內部集成溫度傳感器,實時監控各區域熱場分布,防止因局部過熱引發變形。?3. 行業應用與全生命周期管理?在污水處理廠管道支架、光伏發電支撐結構等場景中,玻璃鋼槽鋼模具需根據客戶需求定制截面形狀與尺寸公差。例如,化工防腐槽鋼模具的型腔深度誤差需≤0.1mm,以滿足耐酸堿涂層的均勻附著要求。模具全生命周期管理則涵蓋定期清潔、涂層修復及數據化運維,通過3D掃描技術檢測模具磨損量,及時預警更換節點,將平均使用壽命從8萬次延長至12萬次以上。玻璃鋼槽鋼模具作為復合材料產業鏈的技術樞紐,其設計與制造水平直接影響型材產品的市場競爭力。通過材料表面改性、流道結構創新及智能化運維體系的構建,能夠大幅提升模具的耐用性與生產效率。未來,隨著環保政策趨嚴和智能制造技術的普及,玻璃鋼槽鋼模具將向低碳化(如生物基樹脂模具)、數字化(AI驅動的模具參數優化)方向迭代,為新能源、綠色建筑等產業提供更高效、更可靠的生產解決方案。2025-03-18

玻璃鋼槽鋼模具:高效生產的核心載體玻璃鋼槽鋼模具是復合材料行業中制造玻璃鋼槽鋼型材的核心工具,其性能直接決定了型材的尺寸精度、表面質量與力學強度。隨著建筑、電力、化工等領域對輕量化、耐腐蝕結構材料需求的激增,玻璃鋼槽鋼模具的設計與制造技術備受關注。?1. 玻璃鋼槽鋼模具的材料特性與工藝適配性?玻璃鋼槽鋼模具通常采用高精度合金鋼或特種樹脂復合材料制成,需兼具耐磨性、熱穩定性和抗形變能力。在玻璃鋼拉擠成型過程中,模具需承受高溫樹脂的持續沖刷及纖維增強材料的摩擦,因此模具內腔表面需進行鍍鉻或氮化處理,以提升光潔度和抗粘附性能。例如,在風電領域使用的超長槽鋼模具,其內壁粗糙度需控制在Ra≤0.4μm,確保成型后的玻璃鋼槽鋼具備優異的抗風振性能。?2. 模具結構設計與生產效率優化?玻璃鋼槽鋼模具采用分段式模塊化設計,通過精密數控加工保證各段接口的吻合度。模具流道設計需基于流體力學模擬,優化樹脂流動路徑,避免因局部壓力不均導致型材氣泡或分層缺陷。以建筑用槽鋼為例,模具入口段采用15°-20°的錐度擴展結構,可顯著降低纖維通過時的阻力,提升生產速度至2-3米/分鐘。同時,模具內部集成溫度傳感器,實時監控各區域熱場分布,防止因局部過熱引發變形。?3. 行業應用與全生命周期管理?在污水處理廠管道支架、光伏發電支撐結構等場景中,玻璃鋼槽鋼模具需根據客戶需求定制截面形狀與尺寸公差。例如,化工防腐槽鋼模具的型腔深度誤差需≤0.1mm,以滿足耐酸堿涂層的均勻附著要求。模具全生命周期管理則涵蓋定期清潔、涂層修復及數據化運維,通過3D掃描技術檢測模具磨損量,及時預警更換節點,將平均使用壽命從8萬次延長至12萬次以上。玻璃鋼槽鋼模具作為復合材料產業鏈的技術樞紐,其設計與制造水平直接影響型材產品的市場競爭力。通過材料表面改性、流道結構創新及智能化運維體系的構建,能夠大幅提升模具的耐用性與生產效率。未來,隨著環保政策趨嚴和智能制造技術的普及,玻璃鋼槽鋼模具將向低碳化(如生物基樹脂模具)、數字化(AI驅動的模具參數優化)方向迭代,為新能源、綠色建筑等產業提供更高效、更可靠的生產解決方案。2025-03-18 -

資訊動態

拉擠模具包裝的核心要求與技術規范拉擠模具作為復合材料型材生產的關鍵設備,其加工精度和使用壽命直接影響產品質量與生產成本。隨著工業領域對高強度、輕量化材料需求的提升,拉擠模具的應用場景日益廣泛。然而,在運輸、存儲過程中,模具可能因包裝不當導致表面損傷、結構變形或精度下降。因此,針對拉擠模具的包裝設計必須遵循嚴格的技術規范,以保障其核心性能不受外界環境影響。?1. 拉擠模具包裝的材料選擇要求?拉擠模具通常由高硬度合金鋼或特種鋼材制成,其表面光潔度與內部流道結構對生產工藝至關重要。包裝材料需滿足防銹、防潮、抗沖擊三重標準。例如,內部包裝應采用氣相防銹紙或真空密封膜,避免金屬氧化;中層需使用定制泡沫或EVA材料貼合模具輪廓,防止運輸震動造成碰撞;外層則需采用高強度木箱或金屬框架,確保整體抗壓能力。對于精密拉擠模具,還需在關鍵部位(如模腔、定位銷)加裝可拆卸防護罩。?2. 包裝結構設計的適配性原則?拉擠模具的尺寸、重量差異顯著,需根據具體型號定制包裝方案。例如,長度超過3米的大型模具需設計分段式支撐架,分散運輸時的應力集中;小型精密模具則需采用模塊化分層包裝,通過分隔槽固定不同組件。此外,包裝箱內部應設置溫濕度監測裝置,實時記錄環境數據,為后續質量追溯提供依據。美國ASTM D4169標準中規定的運輸模擬測試(如跌落、振動試驗),可作為拉擠模具包裝驗證的參考規范。?3. 標識與運輸防護的特殊要求?拉擠模具包裝外部需明確標注“精密儀器”“禁止疊壓”等警示標識,并附技術參數清單。對于出口模具,包裝需符合ISTA 3E國際運輸認證要求,包括防鹽霧處理、六面抗壓測試等。在運輸環節,建議采用氣墊懸掛式貨車或恒溫集裝箱,避免因顛簸或溫差導致模具變形。部分企業還會在包裝箱內放置干燥劑和防震氣囊,進一步強化防護效果。拉擠模具作為復合材料產業鏈的核心生產工具,其包裝質量直接影響企業的設備投資回報率與技術競爭力。通過科學選材、結構適配和運輸防護三重保障,能夠有效降低模具損耗風險,延長設備服役周期。未來,隨著智能傳感技術和綠色包裝材料的普及,拉擠模具包裝體系將向數據化、低碳化方向持續升級,為全球高端制造業提供更可靠的設備保障基礎。2025-03-18

拉擠模具包裝的核心要求與技術規范拉擠模具作為復合材料型材生產的關鍵設備,其加工精度和使用壽命直接影響產品質量與生產成本。隨著工業領域對高強度、輕量化材料需求的提升,拉擠模具的應用場景日益廣泛。然而,在運輸、存儲過程中,模具可能因包裝不當導致表面損傷、結構變形或精度下降。因此,針對拉擠模具的包裝設計必須遵循嚴格的技術規范,以保障其核心性能不受外界環境影響。?1. 拉擠模具包裝的材料選擇要求?拉擠模具通常由高硬度合金鋼或特種鋼材制成,其表面光潔度與內部流道結構對生產工藝至關重要。包裝材料需滿足防銹、防潮、抗沖擊三重標準。例如,內部包裝應采用氣相防銹紙或真空密封膜,避免金屬氧化;中層需使用定制泡沫或EVA材料貼合模具輪廓,防止運輸震動造成碰撞;外層則需采用高強度木箱或金屬框架,確保整體抗壓能力。對于精密拉擠模具,還需在關鍵部位(如模腔、定位銷)加裝可拆卸防護罩。?2. 包裝結構設計的適配性原則?拉擠模具的尺寸、重量差異顯著,需根據具體型號定制包裝方案。例如,長度超過3米的大型模具需設計分段式支撐架,分散運輸時的應力集中;小型精密模具則需采用模塊化分層包裝,通過分隔槽固定不同組件。此外,包裝箱內部應設置溫濕度監測裝置,實時記錄環境數據,為后續質量追溯提供依據。美國ASTM D4169標準中規定的運輸模擬測試(如跌落、振動試驗),可作為拉擠模具包裝驗證的參考規范。?3. 標識與運輸防護的特殊要求?拉擠模具包裝外部需明確標注“精密儀器”“禁止疊壓”等警示標識,并附技術參數清單。對于出口模具,包裝需符合ISTA 3E國際運輸認證要求,包括防鹽霧處理、六面抗壓測試等。在運輸環節,建議采用氣墊懸掛式貨車或恒溫集裝箱,避免因顛簸或溫差導致模具變形。部分企業還會在包裝箱內放置干燥劑和防震氣囊,進一步強化防護效果。拉擠模具作為復合材料產業鏈的核心生產工具,其包裝質量直接影響企業的設備投資回報率與技術競爭力。通過科學選材、結構適配和運輸防護三重保障,能夠有效降低模具損耗風險,延長設備服役周期。未來,隨著智能傳感技術和綠色包裝材料的普及,拉擠模具包裝體系將向數據化、低碳化方向持續升級,為全球高端制造業提供更可靠的設備保障基礎。2025-03-18 -

資訊動態

?玻璃鋼拉擠模具質量檢測標準:高精度制造的“生命線”?在新能源風電葉片、軌道交通復合材料等高端制造領域,玻璃鋼拉擠模具作為連續成型工藝的核心裝備,其質量直接決定型材的力學性能和產品良率。隨著2023年《纖維增強塑料拉擠模具通用技術條件》(GB/T 42967-2023)的發布,行業對模具的尺寸穩定性、表面光潔度、使用壽命等指標提出更高要求。據中國復合材料協會統計,采用達標模具的企業產品報廢率可降低至1.2%,而劣質模具導致的型材分層缺陷率高達15%,凸顯質量檢測標準在智能制造中的戰略地位。四維質量檢測體系構建??幾何精度微米級管控?新國標要求玻璃鋼拉擠模具的型腔直線度誤差≤0.02mm/m,截面尺寸公差控制在±0.05mm以內。采用激光三維掃描技術對模具工作區進行全尺寸逆向建模,通過點云數據與CAD模型的智能比對,可精準識別0.01mm級的局部變形。某風電主梁模具生產企業引入該技術后,型材厚度波動范圍從±0.3mm壓縮至±0.08mm,達到IEC 61400-5風電葉片制造標準。?表面性能雙重驗證?模具工作面需同時滿足Ra≤0.4μm的表面粗糙度和≥60HRC的硬度要求。新型納米壓痕檢測儀可在不破壞鍍層的前提下,實現鉻基耐磨涂層硬度的梯度檢測;配合白光干涉儀對表面微裂紋進行亞微米級成像分析,有效預防型材粘模缺陷。2024年行業報告顯示,嚴格執行表面檢測的企業模具使用壽命突破30萬延米,較行業均值提升2.3倍。?熱力學性能動態評估?針對玻璃鋼固化放熱特性,檢測標準新增模具熱變形溫度(≥280℃)和熱傳導系數(≥35W/m·K)兩項指標。通過紅外熱像儀監控模具工作溫場分布,結合有限元仿真驗證散熱結構設計的合理性。某高壓絕緣子拉擠生產線優化模具熱管理系統后,產品固化均勻性指數提升至98.5%,徹底消除型材內部氣泡缺陷。?全生命周期耐久性測試?引入加速壽命試驗(ALT)方法,在120%額定拉力、150℃工況下進行20萬次循環測試,要求模具型腔尺寸變化率≤0.1%。某軌道交通企業運用數字孿生技術構建模具應力云圖,成功預測第18萬次循環時的應力集中區域,將預防性維護效率提升40%。在“雙碳”戰略驅動下,玻璃鋼拉擠模具的檢測標準正從單一指標驗證向系統化質量工程演進。基于機器視覺的在線檢測系統、AI缺陷分類算法等創新技術的應用,推動檢測效率提升50%以上。隨著《高端復合材料裝備發展行動計劃(2023-2025)》的實施,以精密檢測標準為抓手的玻璃鋼拉擠模具,將成為我國新材料產業突破“卡脖子”技術的關鍵支點,為航空航天、氫能儲罐等戰略領域提供高質量制造保障。2025-03-17

?玻璃鋼拉擠模具質量檢測標準:高精度制造的“生命線”?在新能源風電葉片、軌道交通復合材料等高端制造領域,玻璃鋼拉擠模具作為連續成型工藝的核心裝備,其質量直接決定型材的力學性能和產品良率。隨著2023年《纖維增強塑料拉擠模具通用技術條件》(GB/T 42967-2023)的發布,行業對模具的尺寸穩定性、表面光潔度、使用壽命等指標提出更高要求。據中國復合材料協會統計,采用達標模具的企業產品報廢率可降低至1.2%,而劣質模具導致的型材分層缺陷率高達15%,凸顯質量檢測標準在智能制造中的戰略地位。四維質量檢測體系構建??幾何精度微米級管控?新國標要求玻璃鋼拉擠模具的型腔直線度誤差≤0.02mm/m,截面尺寸公差控制在±0.05mm以內。采用激光三維掃描技術對模具工作區進行全尺寸逆向建模,通過點云數據與CAD模型的智能比對,可精準識別0.01mm級的局部變形。某風電主梁模具生產企業引入該技術后,型材厚度波動范圍從±0.3mm壓縮至±0.08mm,達到IEC 61400-5風電葉片制造標準。?表面性能雙重驗證?模具工作面需同時滿足Ra≤0.4μm的表面粗糙度和≥60HRC的硬度要求。新型納米壓痕檢測儀可在不破壞鍍層的前提下,實現鉻基耐磨涂層硬度的梯度檢測;配合白光干涉儀對表面微裂紋進行亞微米級成像分析,有效預防型材粘模缺陷。2024年行業報告顯示,嚴格執行表面檢測的企業模具使用壽命突破30萬延米,較行業均值提升2.3倍。?熱力學性能動態評估?針對玻璃鋼固化放熱特性,檢測標準新增模具熱變形溫度(≥280℃)和熱傳導系數(≥35W/m·K)兩項指標。通過紅外熱像儀監控模具工作溫場分布,結合有限元仿真驗證散熱結構設計的合理性。某高壓絕緣子拉擠生產線優化模具熱管理系統后,產品固化均勻性指數提升至98.5%,徹底消除型材內部氣泡缺陷。?全生命周期耐久性測試?引入加速壽命試驗(ALT)方法,在120%額定拉力、150℃工況下進行20萬次循環測試,要求模具型腔尺寸變化率≤0.1%。某軌道交通企業運用數字孿生技術構建模具應力云圖,成功預測第18萬次循環時的應力集中區域,將預防性維護效率提升40%。在“雙碳”戰略驅動下,玻璃鋼拉擠模具的檢測標準正從單一指標驗證向系統化質量工程演進。基于機器視覺的在線檢測系統、AI缺陷分類算法等創新技術的應用,推動檢測效率提升50%以上。隨著《高端復合材料裝備發展行動計劃(2023-2025)》的實施,以精密檢測標準為抓手的玻璃鋼拉擠模具,將成為我國新材料產業突破“卡脖子”技術的關鍵支點,為航空航天、氫能儲罐等戰略領域提供高質量制造保障。2025-03-17 -

資訊動態

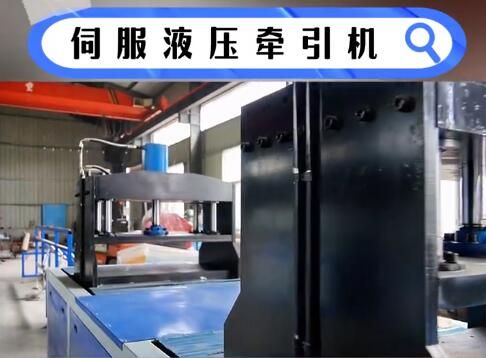

伺服液壓牽引機:智能制造時代的核心動力革新?在工業自動化向智能化轉型的背景下,伺服液壓牽引機作為高端裝備制造的核心組件,正以突破性技術重塑生產效能邊界。不同于傳統液壓系統,其通過"伺服控制+液壓動力"的深度融合,實現了對牽引力、速度、位置的精準動態調控。這種技術迭代不僅契合工業4.0對柔性化生產的需求,更在新能源汽車線束加工、航空航天纜繩制造等領域展現出不可替代的優勢。技術突破構建三重競爭優勢??動態響應精度革命?伺服液壓牽引機采用閉環反饋控制系統,依托高分辨率編碼器和壓力傳感器構建實時數據鏈。在鋁型材連續擠壓生產線中,系統可實時檢測材料形變量并自動補償牽引力波動,將速度控制誤差壓縮至±0.05mm/s,較傳統設備提升兩個數量級。這種毫秒級動態響應能力,使得設備在應對銅管拉拔、碳纖維編織等精密加工場景時,能有效規避材料表面劃傷、內部應力集中等工藝缺陷。?能效比跨代提升?通過智能流量分配算法與變量泵的協同優化,伺服液壓牽引機打破了傳統液壓系統"恒功率輸出"的能耗困局。在汽車安全帶織帶生產線實測中,設備可根據負載需求自動切換高壓/低壓模式,空載待機功耗下降至傳統設備的1/8。配合蓄能器能量回收系統,整體能效比達到92%,較國家標準GB 30253-2013規定的液壓系統能效等級提升37個百分點。?智能化運維新范式?搭載工業物聯網邊緣計算模塊的伺服液壓牽引機,可通過振動頻譜分析和油液顆粒監測實現預測性維護。2023年某特高壓電纜企業部署的智能牽引機組,成功將故障停機時間從年均86小時壓縮至4.2小時。設備自診斷系統能提前14天預警密封件磨損風險,配合數字孿生技術實現參數云端優化,推動設備全生命周期管理進入智能時代。在碳中和目標驅動下,伺服液壓牽引機正從單一設備向系統解決方案進化。其模塊化設計支持快速適配光伏焊帶產線、氫燃料電池雙極板成型等新興領域,而5G+MEC(移動邊緣計算)技術的融合,更將催生遠程力控協作、多機協同牽引等創新場景。隨著《智能制造裝備產業高質量發展行動計劃(2023-2025)》的推進,伺服液壓牽引機作為機電液一體化技術的集大成者,必將成為高端制造領域提質增效的核心引擎。2025-03-17

伺服液壓牽引機:智能制造時代的核心動力革新?在工業自動化向智能化轉型的背景下,伺服液壓牽引機作為高端裝備制造的核心組件,正以突破性技術重塑生產效能邊界。不同于傳統液壓系統,其通過"伺服控制+液壓動力"的深度融合,實現了對牽引力、速度、位置的精準動態調控。這種技術迭代不僅契合工業4.0對柔性化生產的需求,更在新能源汽車線束加工、航空航天纜繩制造等領域展現出不可替代的優勢。技術突破構建三重競爭優勢??動態響應精度革命?伺服液壓牽引機采用閉環反饋控制系統,依托高分辨率編碼器和壓力傳感器構建實時數據鏈。在鋁型材連續擠壓生產線中,系統可實時檢測材料形變量并自動補償牽引力波動,將速度控制誤差壓縮至±0.05mm/s,較傳統設備提升兩個數量級。這種毫秒級動態響應能力,使得設備在應對銅管拉拔、碳纖維編織等精密加工場景時,能有效規避材料表面劃傷、內部應力集中等工藝缺陷。?能效比跨代提升?通過智能流量分配算法與變量泵的協同優化,伺服液壓牽引機打破了傳統液壓系統"恒功率輸出"的能耗困局。在汽車安全帶織帶生產線實測中,設備可根據負載需求自動切換高壓/低壓模式,空載待機功耗下降至傳統設備的1/8。配合蓄能器能量回收系統,整體能效比達到92%,較國家標準GB 30253-2013規定的液壓系統能效等級提升37個百分點。?智能化運維新范式?搭載工業物聯網邊緣計算模塊的伺服液壓牽引機,可通過振動頻譜分析和油液顆粒監測實現預測性維護。2023年某特高壓電纜企業部署的智能牽引機組,成功將故障停機時間從年均86小時壓縮至4.2小時。設備自診斷系統能提前14天預警密封件磨損風險,配合數字孿生技術實現參數云端優化,推動設備全生命周期管理進入智能時代。在碳中和目標驅動下,伺服液壓牽引機正從單一設備向系統解決方案進化。其模塊化設計支持快速適配光伏焊帶產線、氫燃料電池雙極板成型等新興領域,而5G+MEC(移動邊緣計算)技術的融合,更將催生遠程力控協作、多機協同牽引等創新場景。隨著《智能制造裝備產業高質量發展行動計劃(2023-2025)》的推進,伺服液壓牽引機作為機電液一體化技術的集大成者,必將成為高端制造領域提質增效的核心引擎。2025-03-17 -

資訊動態

玻璃鋼拉擠設備運輸與安裝全流程解析隨著復合材料行業的快速發展,玻璃鋼拉擠設備作為生產高性能纖維增強型材的核心裝備,其運輸與安裝的規范性直接影響設備性能與使用壽命。近年來,隨著智能制造技術的迭代,玻璃鋼拉擠設備的精密化程度顯著提升,對物流運輸和現場安裝提出了更高要求。?1. 玻璃鋼拉擠設備的運輸規范與技術創新?玻璃鋼拉擠設備因其模塊化設計和高精度部件特性,運輸過程中需遵循嚴格標準。首先,設備需采用定制化防震包裝,內部填充高分子緩沖材料,避免長途顛簸導致的機械損傷。其次,針對超長型設備(如超10米的拉擠成型主機),需采用分體式運輸方案,并利用物聯網傳感器實時監測運輸溫濕度、傾斜角度等參數,確保設備在途安全。值得注意的是,2023年以來,國內物流企業引入新型低重心平板車和自動化裝卸機器人,大幅降低了玻璃鋼拉擠設備的運輸風險。例如,某頭部設備廠商通過三維建模優化裝載方案,使運輸效率提升30%,破損率降至0.5%以下。?2. 玻璃鋼拉擠設備的安裝要點與智能化升級?設備到廠后,安裝環節需結合場地條件和工藝需求進行系統規劃。基礎施工階段,需依據設備重量(通常單機達8-15噸)澆筑高強度混凝土基座,并采用激光水平儀校準平面度誤差(需控制在±1mm/m以內)。在主體安裝過程中,需優先組裝拉擠成型機的主框架與加熱系統,通過熱成像儀檢測模具溫區均勻性,避免因溫差導致樹脂固化異常。當前,智能化安裝技術正在改變傳統作業模式。例如,某企業引入AR輔助裝配系統,技術人員佩戴智能眼鏡即可實時查看設備三維模型與安裝指引,使玻璃鋼拉擠設備的裝配效率提升40%,人工失誤率下降60%。玻璃鋼拉擠設備的運輸與安裝是保障生產效能的重要前置環節。從定制化防震運輸到智能化安裝校準,每個細節都需融合技術創新與專業經驗。隨著5G物聯網和數字孿生技術的普及,未來玻璃鋼拉擠設備的全生命周期管理將更加高效精準。企業應優先選擇具備一體化服務能力的供應商,通過標準化流程降低運營風險,為后續生產奠定堅實基礎。2025-03-14

玻璃鋼拉擠設備運輸與安裝全流程解析隨著復合材料行業的快速發展,玻璃鋼拉擠設備作為生產高性能纖維增強型材的核心裝備,其運輸與安裝的規范性直接影響設備性能與使用壽命。近年來,隨著智能制造技術的迭代,玻璃鋼拉擠設備的精密化程度顯著提升,對物流運輸和現場安裝提出了更高要求。?1. 玻璃鋼拉擠設備的運輸規范與技術創新?玻璃鋼拉擠設備因其模塊化設計和高精度部件特性,運輸過程中需遵循嚴格標準。首先,設備需采用定制化防震包裝,內部填充高分子緩沖材料,避免長途顛簸導致的機械損傷。其次,針對超長型設備(如超10米的拉擠成型主機),需采用分體式運輸方案,并利用物聯網傳感器實時監測運輸溫濕度、傾斜角度等參數,確保設備在途安全。值得注意的是,2023年以來,國內物流企業引入新型低重心平板車和自動化裝卸機器人,大幅降低了玻璃鋼拉擠設備的運輸風險。例如,某頭部設備廠商通過三維建模優化裝載方案,使運輸效率提升30%,破損率降至0.5%以下。?2. 玻璃鋼拉擠設備的安裝要點與智能化升級?設備到廠后,安裝環節需結合場地條件和工藝需求進行系統規劃。基礎施工階段,需依據設備重量(通常單機達8-15噸)澆筑高強度混凝土基座,并采用激光水平儀校準平面度誤差(需控制在±1mm/m以內)。在主體安裝過程中,需優先組裝拉擠成型機的主框架與加熱系統,通過熱成像儀檢測模具溫區均勻性,避免因溫差導致樹脂固化異常。當前,智能化安裝技術正在改變傳統作業模式。例如,某企業引入AR輔助裝配系統,技術人員佩戴智能眼鏡即可實時查看設備三維模型與安裝指引,使玻璃鋼拉擠設備的裝配效率提升40%,人工失誤率下降60%。玻璃鋼拉擠設備的運輸與安裝是保障生產效能的重要前置環節。從定制化防震運輸到智能化安裝校準,每個細節都需融合技術創新與專業經驗。隨著5G物聯網和數字孿生技術的普及,未來玻璃鋼拉擠設備的全生命周期管理將更加高效精準。企業應優先選擇具備一體化服務能力的供應商,通過標準化流程降低運營風險,為后續生產奠定堅實基礎。2025-03-14